先进涂层行业研究

2025-10-17

先进涂层:“两机”心脏的金钟罩

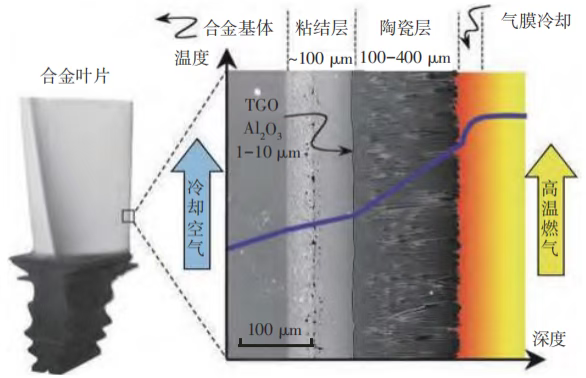

先进涂层是指将具有高耐热性、高抗腐蚀性以及低导热率的材料以涂层的形式覆盖在发动机涡轮部件、压气机部件、热端部件表面的一种热防护技术,能够在一定程度上阻止燃气温度向基体材料传递,降低基体的工作温度,从而保障以涡轮叶片为主的热端部件在高温环境下的稳定运行。

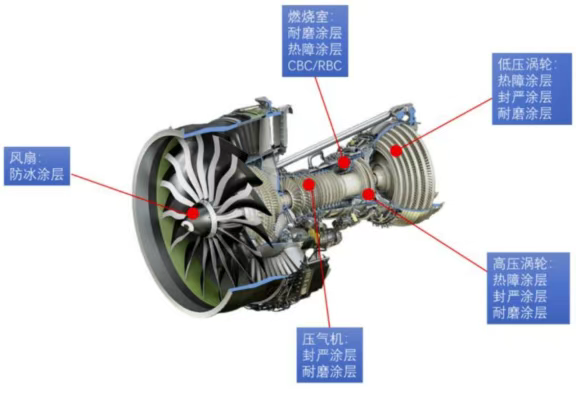

发动机风扇、燃烧室、压气机、高压涡轮、低压涡轮中的叶片及其他部件均具备先进涂层需求。一台航空发动机中通常包含 3000-4000 片叶片,单片叶片涂层价格在 300 元-3000 元/片不等,单台发动机涂层需求价值通常在 300-500 万元之间,占总发动机价值的 5%-10%。先进涂层涉及材料、设备及工艺等多重壁垒,具备高端产能的企业数量有限,是航发产业链中盈利能力较强的环节之一。

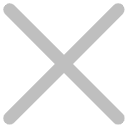

叶片是“两机”核心部件,涂层是叶片的核心特种工艺。从价值量分布来看,叶片占比达35%,是燃气轮机及航空发动机中价值占比最高的零部件,同时也是两机中制造难度最大、制作工艺最复杂的核心部件。涡轮进口温度是影响航空发动机及燃气轮机效率的核心要素之一,提高涡轮进口温度是最有效实现技术迭代,提高其效率的手段。然而,不断提升的涡轮进口温度也对涡轮叶片等热端部件提出了更高的耐温要求。当前,现代航空发动机高压涡轮叶片普遍采用二代单晶镍基高温合金,其最高工作温度大约在 1100℃ 至 1150℃ 之间,但三代机及四代机航空发动机涡前温度在 1400℃-1700℃ 之间,未来发动机燃气温度有可能提升至超 2000℃, 超过了合金的初熔点,仅凭镍基单晶高温合金已无法达到服役要求,且单晶高温合金的发展已接近极限,三代单晶高温合金最高工作温度仅提高 20℃。 在此背景下,通过给涡轮叶片内外表面涂敷先进涂层,是提升涡轮叶片服役温度及使用寿命最有效的方式之一。

先进涂层材料与结构演进

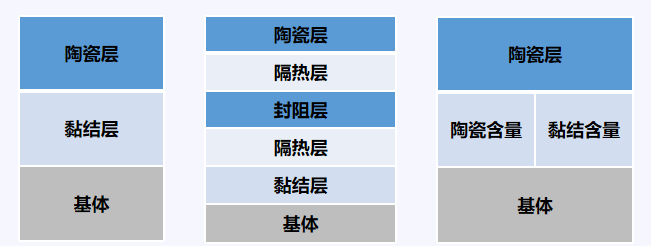

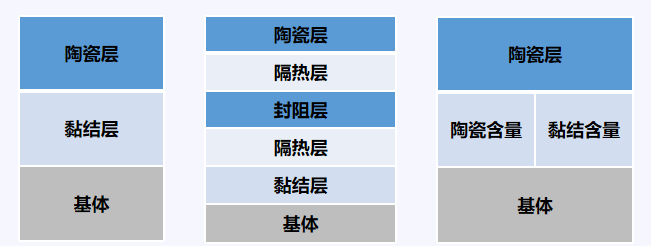

先进涂层结构主要包括双层、多层及梯度材料三种形式。目前产业化程度最高的是双层结构,由金属粘结层和陶瓷顶层组成,金属粘结层能减小界面应力并抗氧化,防止陶瓷层剥落,高温下还会在两层间形成热生长氧化物层(TGO)。YSZ(氧化钇稳定氧化锆)是当前主流陶瓷涂层材料,具有高熔点、低导热和良好热稳定性,但温度超过1200℃时易发生相变和烧结,各国正研发锆酸镧、稀土改性氧化锆等新材料以突破性能极限。粘结层材料主要采用PtAl和MCrAlY,既可改善陶瓷层与基体间热膨胀系数匹配,又能抗氧化腐蚀,部分优质粘结层还可直接用作高温防护涂层。多层和梯度结构虽在抗腐蚀、缓解热应力方面有优势,但因工艺复杂尚处研发阶段,未实现大规模商业化。

先进涂层结构

先进涂层结构

先进涂层工艺路径

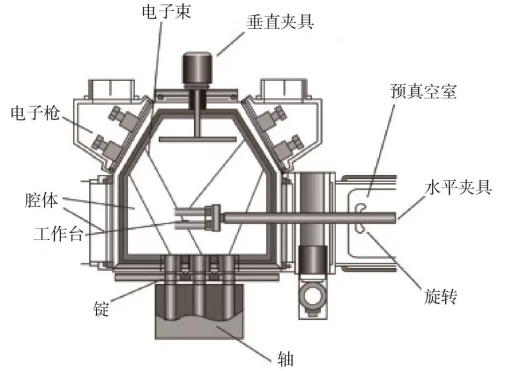

热障涂层的制备主要是将金属或陶瓷材料靶材通过电子枪加热熔化后均匀地覆盖在基体表面,形成具备隔热/防腐蚀/抗氧化等特性的先进涂层。目前,化学气相沉积法(CVD)及电子束物理气相沉积(EB-PVD)是最广泛使用的两种制备,其核心在于 CVD 设备及 EB-PVD设备。

电子束物理气相沉积(EB-PVD)是在真空条件下,通过电子束激发靶材,将靶材熔化后挥发,凝结在基体材料表面,形成陶瓷涂层,是一种物理及化学形式结合方式,EB-PVD 也是热障涂层的主要制备方式。EB-PVD 制备的涂层抗高温热循环性能好,是目前应用较为广泛的一项技术。但因工艺和设备限制, EB-PVD 难以实现对大型工件和内腔存在涂层要求的进行涂层制备。 当下, EB-PVD 设备目前国际上仅有德国 ALD 和 VONARDENNE 可以生产,产品价格约 7000 万~1.2 亿,且已经对中国禁运。我国当前严重缺乏 EB-PVD 设备的自主研发及制造能力,设备严重依赖进口。

先进涂层产业链分析

先进涂层产业链可大致分为上游——CVD 及 EB-PVD 设备、上游——大宗材料、中游——涂层服务商、下游——叶片铸造及加工厂、下游——发动机等终端主机厂。

上游——CVD、EB-PVD 设备:海外禁运,扩产严重受限

CVD 及 EB-PVD 设备分别是防护涂层及粘接层、热障涂层的主要工艺设备,也是先进涂层服务供给侧的核心要素。当前,CVD 设备及 EB-PVD 国产化的缺失叠加海外禁运是导致我国先进涂层供给侧受限,无法匹配先进发动机的更新迭代的主要原因。我国存量的防护涂层及粘接层涂层产量主要依赖于过往军工院所、叶片铸造厂及发动机主机厂的过往 CVD 进口设备,伴随着发动机涡前温度不断提升,简单渗铝涂层已无法满足终端需求, 621 所、 170 所等军工院所供给端受限也直接导致产能外溢。EB-PVD 方面,我国存量设备数量为个位数,主要系前进口乌克兰巴顿 207S 设备(该设备现已停产),目前仅德国 ALD 及 VONARDENNE 有叶片及刀具用大型 EB-PVD 设备供应能力,但该系列设备均处于禁运状态。当前,我国热障涂层年产能约 6 万片,完全无法满足约 20 万片的年需求量。

上游——原材料:大宗原料,供应充足

先进涂层的大部分原材料均为镍、铝、铂等大宗金属,我国供应充足,其涂层材料的核心在于材料结构的设计及配方的配比,上游原材料供应端不存在卡脖子或供应短缺问题,价格稳定。

中游——先进涂层企业需求逻辑:四大场景支撑先进涂层的全生命周期需求

短期:国防支出预算持续上升,军机迭代具备较高确定性

中期:能源转型及国际摩擦,推动中国燃气轮机实现出口

长期:民航大飞机协作配套市场广阔,支撑民用航空市场长期发展

长期:航空后市场周期已至,叶片维修市场有望持续扩大

下游——叶片铸造及加工厂:涂层壁垒较高,叶片铸造向产业链纵向拓展难度较大

叶片厂商完成铸造后,通常需将叶片送至专业涂层厂商或由主机厂指定的企业进行涂层处理。尽管多数叶片厂商希望整合涂层工序以延伸产业链,但先进涂层工艺复杂,涉及独特的材料与设备体系,远非简单采购所能解决。加之高端设备受进口限制,因此短期内除高成本并购外,叶片厂很难自主建立成熟的涂层能力。

下游——主机厂等终端用户:终端技术迭代,推进涂层需求持续上升

先进涂层下游主要包括叶片铸造及加工、发动机主机厂、燃气轮机主机厂、飞机修理厂及航材贸易厂、商发五大终端。

行业竞争壁垒分析

材料体系、工艺体系、人才体系及设备是先进涂层赛道的三大核心壁垒。

从材料体系及工艺体系方面看,由于发动机及燃气轮机中均为高温、高压环境,工况恶劣,先进涂层需要在极端高温下保持稳定,避免发生烧结、相变等降低涂层服役寿命的现象。同时,先进涂层需要具备良好的抗氧化性能,能够抵抗高温状态下的氧化和热腐蚀。当前,较为常见的先进涂层原材料均为铝、铂、镍等大宗金属粉末,企业需要通过对配方、工艺环节进行持续优化,方可保证先进涂层能在 1400- 1600 度高温下对涡轮叶片、压气机叶片、导向叶片等高价值部件形成有效保护。 同时,企业后续也需要开发有效的热障涂层修复技术及工艺,来延长涂层的使用寿命,降低叶片维护成本。

从人才体系来看,先进涂层属复合型技术,涉及材料、热处理、物理、设备研发等多个学科,系人才密集型行业。当下,中国并未出现先进涂层相关上市公司,研发人才数量有限(不超过 200 人),均分布在研究所(中科院金属所、农机院等)、军工研究所(170、621所等)及高校(北航、西工大等)。从设备端来看, CVD 及 EB-PVD 等高端设备禁运直接导致主机厂产能扩产受限。同时,发动机温度持续提升也材料体系提出更高的要求,企业需要具备设备的自主研发及材料体系的自主研发方可在短时间内占据相关市场。当前,CVD 及 EB-PVD 设备研发课题组主要由中科院金属所及北航团队牵头。

行业发展趋势

趋势一:先进涂层材料体系及结构体系持续优化及迭代

随着歼击机、舰船、大飞机等终端整体对于性能要求的持续提升,不断追求涡前温度提升带来的推动比提升是航发产业链长期的课题及迭代方向。先进涂层也需要从材料体系上对现有氧化锆陶瓷基体系进行改良,同步探索在 1200℃ 以上不易发生相变及烧结的先进涂层材料,来提高涂层在高温下的稳定性,匹配终端需求。结构方面,研究梯度功能涂层、纳米结构涂层等新型结构,并对双层机构进行持续优化,以提高涂层的抗热震性能和降低涂层的脆性。

趋势二:核心设备自主研发及工艺改进实现降本增效

近 90%的先进涂层上游均为大宗金属粉末,企业需要不断对其配方及工艺流程进行改良迭代来实现降本增效。当前,CVD 及 EB-PVD系先进涂层制备的两大核心工艺,其核心设备均已实现禁运。其中,CVD 核心设备制造商瑞士 Ionbond 已被日本军舰集成商 IHI 全资收购,后续出口可能性几乎为零。即使部分企业通过渠道购置相关设备,EB-PVD 价格也在 7000-12000 万元左右,经济性的大幅落后也会直接导致涂层服务成本居高不下从而无法实现推广。因此,核心设备国产化是降低先进涂层成本的唯一路径,也是行业未来的发展趋势。

趋势三:先进涂层多功能化

除耐热和抗氧化外,通过对工艺、材料、设备等多方面的不断创新迭代,未来的先进涂层可能还将具备自修复、自清洁性能和抗裂纹等扩展能力。

行业核心观点总结

产业环节——先进涂层属航发三大核心配套技术。先进涂层的主要目的便是通过将具有高耐热性、高抗腐蚀性以及低导热率的材料以涂层的形式覆盖在航空发动机涡轮部件、压气机部件及热端部件等系统表面,目前单晶高温合金的发展已接近极限,先进的二代单晶高温合金的初熔点为 1305℃,仍然不能满足发动机及燃气轮机的需求,采用先进的热障涂层及内腔冷却涂层技术,可以帮助叶片提升 50-80℃ 的服役温度,从而匹配航空发动机及燃气轮机的迭代需求。

需求侧——军机、燃机、商发、维修四大终端场景逐步放量,驱动先进涂层全周期需求。 稳定提升的国防预算充分支持军机迭代,能源转型周期叠加国际摩擦驱动燃气轮机内需及外需、大飞机产业链实现从 0-1 及航空维修后市场周期已至,以上四大核心驱动力可充分支持先进涂层短期、中期及长期的需求逻辑,预计 2025年涂层市场规模在 80-100 亿元之间。

供给侧——设备禁运,行业扩产严重受限,供需结构严重失衡。尽管下游需求在近年开始放量,但由于先进涂层核心设备 CVD 及EB-PVD 设备已禁运,我国涂层当前缺乏核心设备的自主研发及制造能力,先进涂层产能扩张严重受限,现有产能严重不足。

竞争格局:行业处发展窗口期,未充分竞争,民营企业有望崭露头角。行业处于高速扩张阶段,具备核心设备的自主研发能力、材料体系持续迭代能力的企业方可抓住需求窗口期,成为行业龙头。

恒旭资本(中基协备案号:P1070270)于 2019 年创立,是一家具有雄厚产业背景支撑的市场化投资机构。管理团队汇聚了来自多个领域的资深专业人士,凭借丰富的产业经验和卓越的投资能力,创造了优秀且可持续的基金业绩。股权投资聚焦硬科技、健康消费等符合国家转型和新质生产力要求的投资机会,关注要素创新、产品升级、技术外溢、颠覆创新、人口变化五大投资主题。资产并购板块重点关注风光储充等新能源基础设施领域的优质资产,致力于为投资人创造持续、稳定的回报。通过专业的投资运作和资源整合,恒旭资本积极助力产业发展,致力于成为受人信赖的一流投资机构。

恒旭资本累计管理规模已超过400亿元,投资人包括产业龙头、金融机构、国家政府、市场机构等。核心团队有丰富的产业资源,在项目管理、基金管理方面拥有丰富的经验,主导了宁德时代、地平线、通行宝、清陶能源、亚虹医药、帅克宠物、中车半导体、银河通用、东方算芯、大疆卓驭等数十个优质企业投资,陪伴企业成长为细分市场的龙头企业。

上一篇: 3D打印行业研究

下一篇:没有了